瑞典一勝百冷作模具鋼在高強度鋼板沖切中的應用

目前在汽車設計中,高強度鋼板的大量使用使得冷作模具鋼在高強度鋼板沖切和彎曲工藝中的應用大量增加。高強度鋼板的使用對于環境保護大有裨益。一方面,使用高強度鋼板可以降低汽車的重量,所以減少了原材料的使用,降低了能耗。同時,歐洲汽車工業認為要降低二氧化碳的排放水平,其中一種可行的方法就是降低汽車自重,當然,對于汽車安全性的業要求在車身的關鍵部位采用高強度部件。高強度鋼板的使用增加了沖壓件的強度,從而獲得相同的強度使用的鋼板就會更少。

高強度鋼板的成形需要更高的沖切和工作力。因而,要求冷作模具鋼的硬度更高、韌性更好。高強度鋼板目前的性能特點和將來的發展要求研究更高性能的模具材料(日本大同模具鋼、瑞典一勝百模具鋼、瑞典烏德霍姆工具鋼UDDEHOLM、日本日立模具鋼HITACHI METALS、日本不二越高速鋼、美國熔爐斯伯粉末冶金工具鋼、德國葛利茲模具鋼Groditz等)以滿足高強度鋼板的加工要求。

高強度鋼板

本試驗高強度鋼板選用SSAB公司的馬氏體鋼。本沖切實驗使用SSAB 公司的Docol 1400M高強度鋼板。

冷作模具鋼

通常來講,冷作模具鋼需要高硬度,因為高硬度可以防止模具的塑性變形或者嚴重的磨損。高硬度要求冷作模具鋼要求有比熱作和塑料模具鋼更高的碳含量。因為碳是獲得高硬度的最主要元素,但是材料的韌性卻會下降。冷作模具鋼需要好的抗磨損性能、高的抗壓強度、和足夠的韌性及延展性。高的耐磨性可以增加模具的壽命減少維護引起的停機;高的抗壓強度可以防止模具發生塑性變形;足夠的韌性及延展性防止材料的早期開裂和崩刃。高的耐磨性不僅需要高的碳含量同時,應包含硬的碳化物。這些碳化物是碳和碳化物形成元素如鉻、釩、鉬、鎢等的化合物。通常,碳化物越硬,數量越多,尺寸越大耐磨性越好。但是高硬度使得材料缺口效應更敏感。大的碳化物通常是疲勞裂紋的起源點。大多數的模具失效是由于疲勞開裂。疲勞裂紋通常在有缺口效應的地方起源,這些地方的應力集中比較強。一般,材料的高硬度使得疲勞裂紋的擴展非常迅速,也就是材料的整體開裂非常的快。

東莞市弘超模具科技有限公司專業銷售進口最具性價比模具鋼材以及國產新型模具鋼、基體鋼、無磁模具鋼、火焰鋼、空冷鋼、透氣鋼等,提供模具失效分析及模具壽命解決方案一站式服務。

對于冷沖模具必須盡量減少引起裂紋起源的缺陷。裂紋起源的缺陷不僅包括碳化物還包括大的夾雜和模具表面的缺陷或尖角加之材料高硬度使得裂紋易于擴展。因此,冶金工藝的純凈度和模具表面的光潔度對于模具的壽命有重要影響。

表1 東莞弘超銷售的幾種瑞典一勝百(ASSAB)冷作模具鋼的化學成分UDDEHOLM

UHB

ASSB

AISI

W.-Nr.

DIN

冶煉方法

主要化學成分% 淬硬溫度℃

最高硬度HRC

C Si Mn Cr Mo W V ARNE DF-3 O1

BO11.2510

1.2419傳統鋼 0.95 0.30 1.1 0.60 0.55 0.10 820 SLEIPNER ASSAB 88 傳統鋼 0.90 0.90 0.50 7.80 2.50 0.45 1030~1050 64 SVERKER-3 XW-5 D6 1.2436 傳統鋼 2.05 0.30 0.80 12.70 1.10 960 RIGOR XW-10 A2

BA21.2363 傳統鋼 1.00 0.30 0.60 5.30 1.10 0.20 940 SVERKER-21 XW-42 D2

BD21.2379 傳統鋼 1.55 0.30 0.40 11.8 0.80 0.80 1020 CALMAX 635 1.2385 傳統鋼 0.60 0.35 0.80 4.50 0.50 0.20 960 VIKING VIKING 傳統鋼 0.50 1.00 0.50 8.00 1.50 0.50 1010 VANADIS-4 V4 粉末鋼(PM) 1.40 1.00 0.40 8.00 1.50 4.00 1020~1060 62 VANADIS-6 V6 粉末鋼(PM) 2.10 1.00 0.40 6.80 1.50 5.40 1020~1060 65 VANADIS-10 V10 粉末鋼(PM) 2.90 0.50 0.50 8.00 1.50 9.80 1020~1060 65 VANADIS-23 ASP-23 M3:2 1.3344 粉末鋼(PM) 1.28 4.20 5.00 6.40 3.10 1120~1180 66 VANADIS-30 ASP-30 M2+Co 1.3207 粉末鋼(PM) 1.28 Co8.5 4.20 5.00 6.40 3.10 1150~1180 67 VANADIS-60 ASP-60 1.3241 粉末鋼(PM) 2.30 Co10.5 4.00 5.00 6.50 6.50 1150~1190 68 試驗條件

使用采用圓形沖頭和凹模,凹模直徑為Ø10mm,通過改變沖頭的直徑調整沖裁間隙,沖頭磨削加工成形,光潔度為RA ≈ 0.15 μm。試驗過程中凹模采用粉末冶金鋼Vanadis 4,因為磨損主要發生在沖頭部分,我們主要調整沖頭的鋼種和硬度。

試驗用高強度鋼板為SSAB 公司Docol 1400M,鋼板厚度為1mm,鋼板寬度20mm 的帶卷。整個試驗過程中不使用潤滑劑,因為這樣可以縮短試驗時間,同時可以模擬最惡劣的工作狀態。

沖切試驗結果

采用XW-42, Calmax 和Vanadis 4 三種材料, Calmax 采用低溫回火,回火硬度為58HRC,XW-42 采用高溫回火,硬度為58HRC,Vanadis4 也采用高溫回火,硬度為58HRC。沖頭取樣方向選用Ø20mm 的軋制方向為沖頭長度方向。沖裁間隙為單邊Δ = 6 % 。

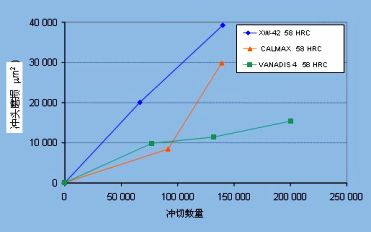

圖1 沖切試驗結果為Docol 1400M 的沖頭磨損結果,從中可以看出相對于普通低碳鋼板(500-600Mpa)的Docol 1400M 對沖頭的磨損非常嚴重,對于普通低碳鋼板的磨損一般在1000-4000μm2,而Docol 1400M 的磨損大約在16,000-40,000μm2 的范圍。

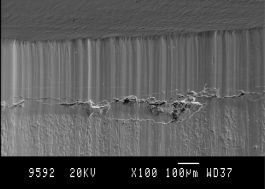

圖 1 沖頭磨損狀況 圖2 Calmax 沖頭刃部磨損照片

其中Calmax 沖切140,000 的刃口照片見圖2,從圖中可以看出由于高強度鋼板與沖頭之間的巨大摩擦力在沖頭的刃部形成了很深的磨粒磨損痕跡,在距離刃口一定距離的位置有明顯的疲勞裂紋出現,但是刃口齊整沒有刃口崩刃現象出現。了解更多相關資訊,敬請關注東莞市弘超模具科技有限公司模具鋼材專業網站www.syfukang.com。

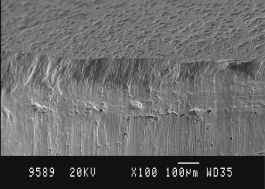

圖3 為XW-42 沖切140,000 次的沖頭刃口照片,從圖中可以清晰的看出在140,000次沖切之后在模具刃口部分有嚴重的崩刃現象發生同時在刃口下部有磨粒磨損的痕跡和疲勞裂紋產生。說明XW-42 的韌性不足,在刃口部分發生了大量的崩刃現象。而Calmax 的耐磨粒磨損的性能不足有明顯點燃磨粒磨損的痕跡形成,所以高強度鋼板的沖切需要更高韌性和更好耐磨性能的材料。

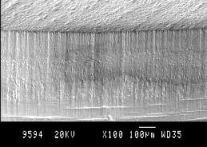

圖3 XW-42 沖頭刃部磨損照片 圖4 為Vanadis 4 沖切140,000 次后的刃口照片

從圖4 中可以看出材料的刃口齊整沒有崩刃現象發生同時,沒有疲勞裂紋形成。

從以上圖片可以發現Calmax 在刃口部分磨損嚴重同時有一定的疲勞裂紋產生,這些裂紋容易擴展導致材料崩刃。而XW-42 在開始時便產生了大量的崩刃現象。Vanadis4 刃口工作部分狀態良好,沒有崩刃和疲勞裂紋出現。因為目前的Vanadis 4 是一種粉末冶金鋼(金相組織見圖5),材料內部的碳化物顆粒細小,分布均勻,同時材料的純凈非常鋼,由于采用粉末冶金新工藝,材料的韌性和耐磨性都得到了大幅提升。

圖5 Vanadis 4 金相照片

粉末冶金鋼Vanadis 4 與常規模具鋼相比,有良好的耐磨性、良好的韌性和各向同性,同時,有良好的抗崩角能力和刃部穩定性。傳統冶金鋼的缺點在于鋼錠緩慢的凝固導致有碳化物的明顯帶狀組織和網狀碳化物出現,同時一次碳化物尺寸很大,高硬度碳化物如VC 等數量較少,碳化物體積百分數較少等等。而粉末冶金鋼由于小液滴冷卻速度快,保證了粉末化學成分一致,防止出現網狀碳化物和微觀偏析。由于粉末冶金鋼沒有宏觀偏析,其熱加工性能非常好,也就是說可以加工非常高合金元素含量的粉末冶金鋼,比如V含量約10%的鋼(如:CPM10V)。

粉末冶金鋼有碳化物呈細小球狀均勻分布,尺寸一般為2-3μ,而且不論坯料的厚度或化學成分變化、碳化物類型數量的變化,組織沒有明顯變化。由于粉末冶金鋼,增加了碳化物的數量,增加了高硬度碳化物的數量、碳化物分布均勻,所以耐磨性得到可明顯的提高。對于傳統冶金鋼,一次碳化物前會受到巨大的應力而粉末冶金鋼碳化物尺寸較小,且為球形,大大降低了應力,提高了韌性。

在高強度鋼板的沖切中,Vanadis 4 的高韌性和良好的耐磨性使其在高強度鋼板的沖切中有良好的性能表現。- 【點擊次數:】 【加入時間:2009-10-09 12:17:17】 【關閉本頁】

新聞動態

相關產品

模具鋼材專業供應商

聯系人:康先生

手機:18925597988

電話:86 0769-82621066

傳真:86 0769-82621099

郵箱:sales@hongchao-dg.cn

網址:www.syfukang.com

誠信通ID:xinhongmouldsteel

QQ:

地址:廣東省東莞市塘廈鎮林村管理區